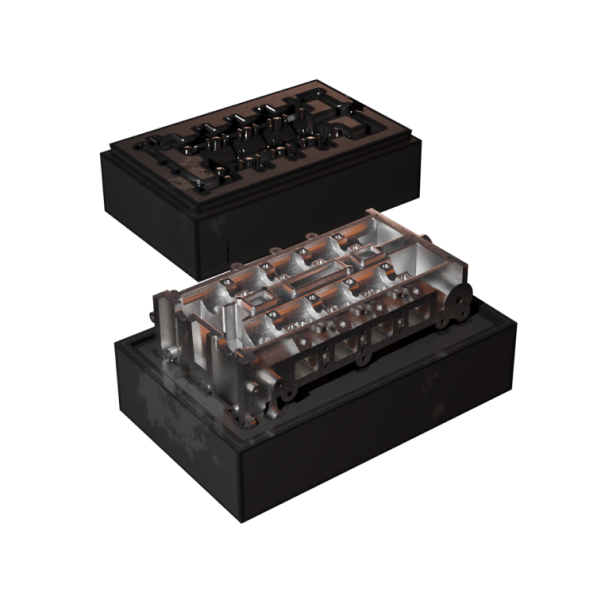

Литье в формы из холоднотвердеющих смесей (ХТС)

Литье чугуна АЧС в Москве

У нас вы можете без проблем заказать литье чугуна АЧС как в оптовых масштабах, так и в розничном объёме. Наш главный офис расположен в Екатеринбурге. Уточнить актуальную цену можно по телефону +7 (800) 511-03-97 или отправив заявку на почту msk@npolmk.ru. Все услуги и продукция на нашем сайте отвечают предписанным нормативам. Итоговая стоимость зависит от марки сплава, размера партии и веса, а также от условий доставки и необходимости дополнительных услуг. К каждому клиенту прикрепляется личный менеджер, который поможет точно рассчитать сумму заказа.

Литье чугуна АЧС с помощью холоднотвердеющих смесей – это передовая практика в области производства металлических изделий, направленная на улучшение характеристик готовой продукции. Применение ХТС в процессе создания металла становится ключевым решением для повышения экономической эффективности. Эти материалы, включающие современные связующие и качественные заполнители, позволяют точно воспроизводить сложные формы, уменьшая при этом долю брака и повышая долговечность элементов. Выгодная цена литья чугуна делает эту услугу такой актуальной.

Композиции смесей для оптимальных результатов

Выбор компонентов для ХТС-литья аустенитного чугуна ключевым образом влияет на прочность отливок. Ниже перечислены основные элементы, значимо воздействующие на характеристики заготовок:

| Компонент | Краткое описание |

|---|---|

| Связующие | Фенолформальдегидные смолы играют важную роль, обеспечивая необходимую жесткость и точность детализации формы. Эти материалы устойчивы к термическим воздействиям во время заливки металла, предотвращая любые деформации. |

| Отвердители | Оптимальное использование отвердителей позволяет управлять отверждением смеси, обеспечивая равномерность и предотвращая преждевременное застывание. Это существенно для поддержания предписанной формы детали до окончательного затвердевания. |

| Заполнители | Выбор подходящих заполнителей, например, кварцевого песка, влияет на микроструктуру поверхности. Гладкость и однородность зерен определяют внешний вид, а также механическую устойчивость отливки к внешним нагрузкам. |

Адекватный выбор и сбалансированное сочетание вышеуказанных компонентов обеспечивают успешное выполнение проектов по моделям, демонстрируя высокую прочность и долговечность элементов. Эта технология гарантирует производство деталей с комплексными формами, соответствующими строгим стандартам.

Процедура приготовления и использования формовочных составов

Старт создания холоднотвердеющих смесей требует точного измерения и сочетания всех необходимых элементов. Важность соблюдения заданных пропорций не может быть переоценена, поскольку она напрямую влияет на однородность получаемой массы. При смешивании компоненты объединяются в специализированных установках, где контролируется каждый аспект изготовления, чтобы избежать любых неоднородностей и достичь необходимой текучести материала.

Заливка подготовленной смеси в предварительно подготовленные формы становится следующим этапом. В этой фазе материал твердеет при стандартных температурных условиях, что исключает потребность во внешних источниках тепла. Длительность затвердевания зависит от специфики выбранных добавок и их реакции в условиях окружающей среды. После полного отвердевания формы осторожно разбирают, а готовые изделия направляются на последующие этапы обработки или осуществление контроля их качества.

Специализированное оборудование для формовки

Эффективность технологии напрямую зависит от используемого оборудования. Ниже перечислены основные типы техники:

- Прецизионные формовочные станки. Они обеспечивают высочайшую точность в воспроизведении заданных форм, что критично для сложных конструкций. Станки настроены таким образом, чтобы исключать любые возможные дефекты, например, неправильные контуры или недостаточную плотность материала.

- Системы точного дозирования. Отвечают за равномерное распределение металла в формах, исключая риски образования пустот и других неровностей. Их регулируемые настройки позволяют адаптировать работу под различные объемы и спецификации, обеспечивая идеальное заполнение.

- Оборудование для контроля качества. Предназначено для постоянного мониторинга параметров производственного цикла. Это включает в себя инструменты для измерения температуры, давления и других критически важных факторов, что помогает поддерживать стабильность процесса и качество каждой детали.

Использование перечисленной аппаратуры позволяет не только оптимизировать производственные операции, но и значительно снижает вероятность возникновения брака, увеличивая тем самым надежность и долговечность готовых изделий.

Решение типичных проблем процесса литья

В изготовлении элементов методом холоднотвердеющих смесей иногда возникают проблемы, такие как неравномерное затвердевание, что может привести к возникновению различных дефектов в готовой продукции. Часто такие сложности вызваны нарушениями в пропорциях компонентов или несоответствием условий смешивания. Чтобы избежать подобных ситуаций, необходимо строго соблюдать технологические параметры, включая время перемешивания и температурные условия. Важным шагом является предварительное тестирование смесей на небольших партиях, что позволяет выявить возможные нарушения на раннем этапе.

Возникновение пористости или воздушных полостей внутри изделий — ещё одна распространённая проблема, негативно влияющая на прочность и долговечность отливок. Эти дефекты могут быть связаны с неправильным соотношением влаги в материалах или недостаточным контролем давления во время заливки. Чтобы исключить такие риски, требуется тщательная проверка исходных компонентов на содержание влаги и настройка оборудования на необходимые параметры для точной заливки. Регулярный мониторинг производственных процессов поможет оперативно устранять любые отклонения и поддерживать стабильное качество продукции.

Заключение

Каждый элемент литья чугуна на заказ перед отгрузкой клиенту проходит тщательную проверку на соответствие всем установленным стандартам. Эта процедура включает как визуальный осмотр, так и более сложные методы анализа, такие как рентгенографическая и ультразвуковая дефектоскопия. Такой подход позволяет гарантировать, что каждая деталь будет соответствовать не только техническим требованиям заказчика, но и международным стандартам прочности и надежности.

Почему литье и металлобработку заказывают именно у нас?

- Широкий выбор металлов. Работаем со всеми возможными сплавами и марками: нержавейка, цветные, черные, высокопрочные и другие.

- Гибкость в выборе объема. Принимаем заказы на любое количество: от одной штуки до массового производства.

- Персональный подход. Личный менеджер ведет сделку начиная с оформления заявки, заканчивая отгрузкой товара покупателю. Также, делаем детали по запросу, ориентируясь на требования заказчика.

- Обязательства по срокам. Изготавливаем и отгружаем продукцию строго по контракту, без малейших задержек.

- Качество. Имеем большой штат специалистов своего дела и собственные заводы, сотрудничаем с ведущими предприятиями литейной сферы. Наличие брака исключено.

- Для оформления заказа позвоните нам по телефону +7 (800) 511-03-97 или же отправьте заявку в электронном виде на msk@npolmk.ru.